La seule façon de réussir une transformation lean est de changer le comportement d’un dirigeant de telle sorte que le reste de l’organisation change également et que les gens reçoivent le soutien dont ils ont besoin pour résoudre les problèmes.

Trente ans après avoir pour la première fois employé le mot « lean » pour décrire la façon singulière de manager la performance d’une entreprise que nous avons découverte chez Toyota, le terme est entré dans le langage professionnel, principalement au sens réducteur de lean manufacturing. Qu’y-a-t-il dans un mot ? Au fil des ans ont eu lieu d’interminables débats pour savoir si le terme « lean » décrivait vraiment le système de production de Toyota (TPS). Ironiquement, au sein même de Toyota, les anciens du TPS soutiennent également que le terme « système de production » est trompeur. Il implique que le TPS est la somme des techniques de production de Toyota, ce qui est absurde puisque ces dernières n’ont cessé d’évoluer alors que le cadre général – le système – n’a que très peu changé, entraînant en fait une évolution constante des pratiques. Nampachi Hayashi, qui a eu pour mentor Taiichi Ohno (le « fondateur » du lean), soutient qu’il aurait dû s’appeler le Toyota Process Development System – une méthode de développement du capital humain qui s’efforce de faire réfléchir les gens aux coûts évitables. D’autres anciens de Toyota ont déclaré qu’il fallait plutôt parler de Thinking People System .

Les mots suggèrent, ils ne décrivent pas – le mot « chat » ne comprend pas une description inhérente de « ce qu’est un chat ». Le mot Lean a été choisi pour évoquer la vitesse, l’agilité, la finesse, et en effet … pas de gras. Ce qui nous a frappé lorsque nous avons, pour la première fois, comparé Toyota aux autres fabricants automobiles à la fin des années 80 était la sveltesse de leurs processus, et la façon dont cela se traduisait par une meilleure performance. Nous savions que nous étions des observateurs extérieurs – le quoi, pas le comment – et nous nous sommes lancés dans un périple afin de découvrir comment ils s’y prenaient. Nous savions également que nous devions nous méfier de « l’effet de halo », la tendance qu’ont les auteurs business à rechercher les bonnes pratiques chez les entreprises qui réussissent. Comme nous le savons tous désormais, la plupart des excellentes entreprises prises pour exemple par des best-sellers comme In Search of Excellence or Good to Great n'étaient plus si excellentes une fois le livre publié quelques années plus tard, bien qu’elles aient continué d’opérer de la même manière. Toyota, en revanche, continue de dépasser ses concurrents, devenant l’entité dominante dans l'industrie, et son approche différente du management est particulièrement visible dans la façon dont elle gère les crises. Récemment, face aux confinements et à la pénurie de semi-conducteurs, Toyota a bien moins souffert que ses concurrents en appliquant toujours plus de ses concepts clés du TPS comme le juste-à-temps, le jidoka et le kaizen.

De nombreuses entreprises ont tenté de copier Toyota en appliquant leurs pratiques et ont obtenu, de manière générale, des résultats décevants. Cependant, quelques dirigeants d’entreprises ont cherché plus profondément ce qui rend Toyota différent (au lieu de piocher quelques idées « lean » intéressantes), et ont trouvé que la promesse du lean est bel et bien réelle. Certains, comme Art Byrne de Wiremold, ou plus récemment Nicolas Chartier, co-fondateur du groupe Aramis, ont écrit sur leurs expériences d’apprentissage par la réflexion lean dans des livres comme The Lean Turnaround ou Raise the Bar. Ce qu’ils décrivent est très différent de ce que la plupart des dirigeants et consultants interprètent comme « lean ». Ils explorent en profondeur la façon dont les outils lean sont utilisés pour développer le capital humain au sein de l’entreprise au lieu de pressurer un processus pour en extraire toute la productivité. En amenant les gens à réfléchir plus profondément à ce qu'ils font, ils apprennent à prendre de meilleures décisions au quotidien et à coopérer les uns avec les autres, ce qui dope la performance à tous les niveaux.

Le point de bascule radical dans ce cas n’est pas d’utiliser les techniques lean pour atteindre des objectifs, comme le propose l’approche « lean six sigma », qui consiste à réduire systématiquement la variation afin d’améliorer le rendement. Il s’agit plutôt de soutenir les collaborateurs dans leur réflexion sur les problèmes auxquels ils font face, et puis d’essayer des contre-mesures pour apprendre à surmonter les obstacles. Passer d’une logique d’activité/objectifs à problèmes/contre-mesure semble relativement simple, mais il s’avère que c’est difficile à généraliser à toute une organisation – nos entreprises sont conçues pour cascader des activités et des objectifs venant d’au-dessus, pas d’encourager la réflexion autonome à tous les niveaux. Le système bureaucratique va combattre le système lean à chaque étape.

Comment capter un changement de paradigme ? Les lecteurs comprennent ce qui correspond à leur propre état d’esprit, alors comment peut-on décrire un changement de vision global ? Le management par les objectifs de Peter Drucker a été l’un de ces changements. Les organisations hiérarchiques du milieu du siècle dernier étaient essentiellement axées sur le « command-and-control » : le patron dit, l’employé fait. En vérité, à l’époque, il était largement admis que l’employé devait être d’accord avec l’ordre pour l'exécuter, et que la coopération entre dirigeants était nécessaire pour réussir dans l’ensemble. Mais ces arguments ont été progressivement abandonnés à mesure que le cadre financier s’imposait comme représentation exclusive de l’entreprise. En effet, Drucker avait le sentiment de libérer les managers de la dictature des dirigeants par son système de management par objectifs. Avec ce système, le patron et le manager examinent tous deux les chiffres de performance, puis le manager est libre de trouver sa propre façon d’atteindre cette performance. C’est la vérité fondamentale qui se cache derrière l’idéologie du MBA : faire ce qu’il faut faire pour que les chiffres financiers à court terme paraissent bons.

Le cadre du Profit & Loss décompose toute entreprise en catégories claires : tout d’abord, le chiffre d’affaires, vos ventes mensuelles. Puis les coûts opérationnels, combien cela vous a coûté de faire tourner la boutique au jour le jour, acheter de la matière, payer les salaires des employés, et les coûts de structure tels que le marketing ou l’ingénierie. Puis les profits et pertes issus des activités financières, essentiellement les investissements financiers ou les dettes. Enfin, les gains ou pertes exceptionnels où on cache tout ce qu’on ne veut pas expliquer. Avec ce cadre, les managers peuvent désormais expliquer comment ils sélectionnent certaines activités pour augmenter les revenus ou réduire les coûts. L’argument étant que si chacun fait mieux que le budget, l’entreprise devrait aller de l’avant.

Avec ce cadre en tête, les managers proposent des plans pour atteindre les objectifs. Ce mode de pensée est devenu si omniprésent que personne ne remet en cause sa validité. Spécifiquement, personne ne remet en cause 1/ la façon dont les coûts sont calculés et 2/ comment les activités sont en lien (ou pas) avec la performance de l’entreprise. Toute une industrie du conseil a émergé pour remplacer le vieux modèle de supervision par le command-and-control par du management de projet : faisons cela pour nous permettre d’atteindre cet objectif. En éludant le fait que l’entreprise est un système et que n’importe quelle pression sur un aspect a tendance à déplacer la charge à un autre endroit, sans pour autant apporter de résultat global.

Le TPS propose une vision totalement différente du business. Sa priorité absolue est la satisfaction du client. Le pari est qu’en recherchant la satisfaction du client avant tout, l’entreprise va prospérer tant qu’elle maîtrise ses coûts généraux. Pour cela, elle a besoin de personnes qui réfléchissent constamment à la manière d’atteindre la satisfaction client tout en évitant les coûts inutiles. Les coûts inutiles, souvent nommés « gaspillages », sont difficiles à identifier, et donc les personnes doivent être formées quotidiennement à les voir, les comprendre et les éliminer pour fournir toujours plus de valeur. Cela nécessite tout d’abord de gérer la charge de travail. Si une équipe est surchargée, elle ne pourra pas réfléchir clairement et si elle n’est pas assez chargée, elle n’y sera pas incitée. Le Juste-à-Temps est vraiment un mécanisme pour visualiser la charge par rapport à la capacité et équilibrer la charge de travail au sein de l’entreprise pour éviter les mura (variation de la charge de travail), qui créent des muri (la surcharge) et engendrent des muda (gaspillages).

De plus, pour satisfaire chaque client chaque jour, chaque personne doit être en charge de sa propre qualité. La qualité est spéciale car il y a une seule manière de faire les choses correctement, un million de façons de les faire mal, et les circonstances changent tout le temps. Dès l’origine de la tradition Toyota, Sakichi Toyoda avait compris que les problèmes devaient être visibles à l’endroit et au moment où ils faisaient surface, et que les gens devaient les traiter immédiatement pour comprendre comment les choses avaient dérivé et apprendre à le faire mieux. L'analyse après coup n'est généralement pas bonne, car le contexte aura changé et le véritable problème sera d'autant plus difficile à cerner. Cet instinct a mené au développement du concept d’automatisation intelligente « jidoka » : chaque machine doit être équipée avec les moyens de montrer si elle fait du bon travail ou pas, et les gens doivent être capables et disposés à réagir immédiatement à chaque anomalie. Cette idée a été plus tard généralisée à chaque processus et a remis en cause une idée reçue ancrée très profondément au sujet de l’apprentissage chez l’adulte : les adultes apprennent de leurs erreurs quand ils réalisent et acceptent qu’ils ont fait une erreur, donc ils ont besoin de moyens de tester leur propre qualité. Le faire faire par un contrôleur et les gronder ne mènent qu’à une plus grande conformité, pas à de l’apprentissage – ni à une plus grande compétence.

Qui plus est, pour se concentrer quotidiennement sur la satisfaction des clients grâce à une qualité toujours meilleure, les gens doivent être investis dans leur travail et coopérer avec leurs équipes et leurs groupes. Ils doivent avoir le sentiment d’appartenir à une entreprise qui fait les choses bien et où les responsables sont compétents. Les activités kaizen en équipe et le soutien aux suggestions individuelles sont les clés pour obtenir toujours plus d’engagement lorsque les dirigeants prêtent un intérêt réel aux idées et initiatives des collaborateurs. Les efforts kaizen et les revues de kaizen par les dirigeants, le partage d’idées, des challenge globaux, et le fait d’écouter les problèmes locaux créent une atmosphère radicalement différente de l’habituelle apathie bureaucratique des décisions stratégiques prises au siège et de leur exécution disciplinée sur le terrain. L’engagement de chacun dans l’amélioration de sa propre qualité, de ses délais et ses coûts et l’engagement de la direction dans le développement des personnes sont les pierres angulaires de tous les principes du TPS. Comme nous l’avons entendu maintes et maintes fois, pour fabriquer des produits, vous devez d’abord apprendre à fabriquer des gens.

In fine, l’entreprise sera performante si ses systèmes fondamentaux sont performants – cette analyse simple de main-d’œuvre, machine, matière et méthodes (auxquels nous pouvons désormais ajouter les données) est la clé vers la stabilité des processus et vers un environnement où les gens peuvent travailler en sécurité, de façon productive et, osons le dire, sereinement. Cette approche diffère radicalement de la vision du management de projet, qui est de seulement faire en sorte que les choses soient faites. Elle envisage l’entreprise comme un système dynamique et cherche à améliorer les conditions afin d’améliorer la performance. Il était évident pour les inventeurs de la Pensée Lean que l’amélioration de la performance locale donnait rarement des résultats généraux, et ils ont toujours été perplexes face à toutes les tentatives occidentales de faire exactement cela.

Ces deux cadres (financier et TPS) sont difficiles à fusionner. Le but du cadre financier est de permettre à tous les managers de fixer (et accepter) des objectifs et donc faire ce qu’il faut pour les atteindre. Le cadre du TPS cherche à reconnaître les problèmes organisationnels à travers une meilleure visualisation de la valeur et la recherche de contre-mesures par l’expérimentation. Le mode de pensée est radicalement différent.

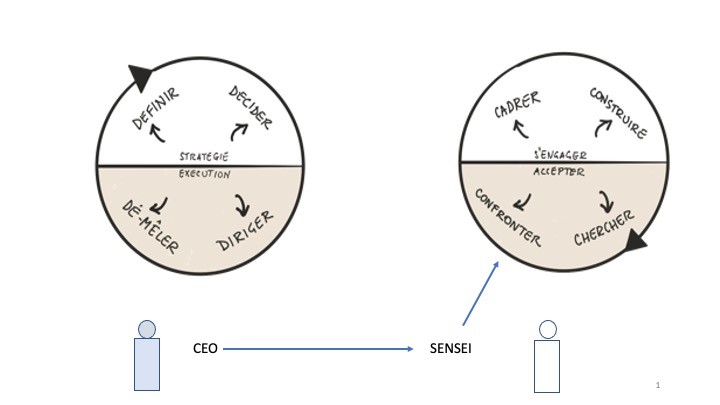

Comme nous l’avons démontré dans La Stratégie Lean, ces deux cadres sous-tendent des raisonnements radicalement différents. L’approche financière commence par une description abstraite de la situation (où sont les revenus et quels sont les coûts) afin de définir la situation en termes d’objectifs, puis il faut décider quelle option prendre ou quelle activité mener, pour ensuite décliner la décision dans les rangs, et enfin gérer toutes les conséquences des décisions prises à partir d’un point de vue biaisé. A contrario, la réflexion lean commence par la réalité des opérations dans la découverte des problèmes, en rendant visuels le flux et la qualité. Il s’agit ensuite de faire face aux aspects de ces problèmes que nous ne savons pas résoudre, cadrer ce gap de connaissance sous forme de défi à relever ou de problème à résoudre, pour pouvoir construire des solutions à partir des expérimentations de chacun à travers des contre-mesures, et de partager l’apprentissage. Le TPS n’est pas un éventail de pratiques connues et que l’on peut réutiliser à l’emporte-pièce. Il s’agit d’un système d’apprentissages réutilisables qui peut orienter l'apprentissage dans n’importe quelle direction.

Comme le dit Nicolas Chartier, après avoir utilisé la pratique habituelle des consultants de faire appliquer les méthodes lean par des workshops, il a eu la révélation de la pensée Lean lorsqu’il a réalisé que « les processus ont toujours été le problème et les personnes toujours la solution. » En tant que dirigeant d’entreprise, son entreprise a besoin de processus répétables pour fonctionner de façon routinière. Cela implique aussi bien la division du travail (pour bénéficier d’une expertise plus précise et poussée) et sa standardisation (pour les économies à l’échelle). Mais les processus sont toujours trop rigides et faillibles, particulièrement lorsque les conditions changent rapidement. Les processus standardisés sont structurellement une source de problèmes pour les clients (qui veulent des choses différentes) aussi bien que pour les collaborateurs (qui gèrent les soucis). En orientant les personnes vers la recherche du succès par la résolution de problèmes et en les soutenant dans leurs efforts, l’entreprise apprend à dépasser ses concurrents en permanence. Les processus sont en fait ce que les personnes font.

En étudiant Toyota, nous avons réalisé très tôt que nous étions en train d’observer une façon de penser différente. Lorsqu’un d’entre nous a coécrit le premier livre sur le lean il a parlé de la "réflexion lean", pas de la "production lean" ou de "l’entreprise lean". Appréhender cette réflexion différente s’est toutefois révélé être un challenge intéressant, comme le montrent nombre de superbes contributions de la part d’autres chercheurs qui ont observé Toyota de près, tel notre collègue et mentor Jeff Liker, qui décrit les paradoxes de Toyota, ou ce que Hirotaka Takeuchi de The Knowledge-Creating Company, a appelé les contradictions radicales de Toyota. Nous sommes persuadés que de tels paradoxes ou contradictions montrent notre propre difficulté à faire coller ce nouveau paradigme de réflexion lean à notre ancien paradigme du management par les objectifs. L’une des difficultés est que pour vraiment appréhender la réflexion lean, nous devons comprendre le cadre financier et reconnaître le gap. Par exemple, avez-vous un budget pour le kaizen ? Un plan d'investissement pour le jidoka ?

Les programmes lean clés-en-mains ne donnent pas de résultats au-delà des quelques gains faciles qui ne changeront jamais la donne parce qu’il n’y a rien de lean dans leur lean. Fidèles à l’ancien paradigme du management par les chiffres, les dirigeants interprètent de façon tayloriste des outils qui ont été pensés pour faire réfléchir les collaborateurs à leur propre travail et engagent des experts pour optimiser les processus et forcer les gens à s’y tenir. Un cochon avec du rouge à lèvre reste un cochon, comme le montre la mode récente d’interpréter le Hoshin Kanri en déploiement d’objectifs à travers toute l’entreprise. De plus, nous savons désormais grâce à des témoignages d’anciens de Toyota, comme Welcome Problems, Find Success de Nate Furuta, que Toyota rencontre les mêmes difficultés d’état d’esprit. Furuta donne une description détaillée de sa tournée des divisions européennes où le hoshin kanri a été utilisé comme un processus sans s’attaquer à aucun des vrais défis à relever pour rendre la division prospère. Furuta a mené un retour au vrai sens du hoshin kanri : visualiser les conditions cibles ambitieuses, faire face aux problèmes difficiles, les décomposer en parties gérables que les gens peuvent traiter, et créer le processus d’échange et de communication de haut en bas de la chaîne (la marque de fabrique du vrai hoshin kanri lean). Force fut de constater une amélioration radicale de toutes les dimensions, tant sur le plan financier que sur celui de la coopération interne entre les opérations européennes. Votre point de vue et votre attitude comptent.

Si l'on considère les 30 années de tentatives d'apprentissage de l’expérience Toyota, on constate que le facteur distinctif est l'attitude du PDG. Traite-t-il le lean comme un projet visant à réduire les coûts budgétaires ligne à ligne ? Nous savons maintenant que cette approche est vouée à l'échec, à tous les coups. Ou bien s'engage-t-il à apprendre le lean par lui-même, avec un sensei, puis à enseigner ce qu'il a appris à ses subordonnés directs, en montrant l'exemple dans l'atelier, comme l'ont fait Art Byrne et Nicolas Chartier ? Comme Paul Adler l'a clairement constaté en étudiant l'expérience NUMMI de Toyota lors de sa première tentative de collaboration avec General Motors, une bureaucratie est nécessaire pour créer de grandes organisations, mais elle peut être soit une bureaucratie débilitante (que nous connaissons et détestons tous), soit une bureaucratie habilitante où tous les efforts et toutes les idées contribuent au bien commun. La différence, nous en sommes convaincus, réside dans l'attitude du dirigeant qui consiste à tirer des enseignements depuis le lieu de travail et à faire évoluer le langage de l'entreprise d'une logique de conformité (« faites ceci pour atteindre cet objectif ») à une logique de développement des personnes (« examinez le problème plus en profondeur, essayez de nouvelles contre-mesures, réfléchissez et partagez les résultats »), afin que nous apprenions tous, ensemble, tout en créant de la valeur.

S'il y a une leçon à tirer, c'est que la réflexion détermine le comportement et que le comportement de ceux qui sont au sommet façonne le reste de l'organisation. Changez la façon de penser au sommet, changez le comportement, changez les gens, changez les résultats. Les activités d'amélioration ne consistent pas à améliorer les processus, mais à approfondir la compréhension des problèmes par chaque personne et à tirer parti de sa capacité de discernement et d'initiative en essayant de nouvelles contre-mesures. Si les mentalités ne changent pas, en particulier au sommet de la hiérarchie, tous les outils de l'approche lean et tous les programmes d'approche lean du monde ne permettront pas de réaliser le potentiel du lean. Personne ne peut le faire pour vous. C'est à vous de jouer !

Michael Ballé et Daniel T. Jones

Article original :What is the lean in lean? - Planet Lean (planet-lean.com). Traduction par Marc-Antoine Guichard, Nicolas Villemain et François Lopez

Cet article Qu’est-ce qui est lean dans le lean ? est apparu en premier sur Institut Lean France.

A lire aussi

-

Le A3 : pour résoudre les problèmes organisationnels ou techniques ?

Publié le 04/11/2019

Cher Gemba Coach, Les A3 devraient-ils être utilisés pour résoudre des problèmes...

-

Arrêtons le management par décret, réapprenons à faire marcher les choses

Publié le 01/03/2019

Il y a près de quinze ans, Toyota expliquait à l’un de ses fournisseurs...

-

Votre solution est le problème de quelqu’un

Publié le 05/10/2023

Votre solution est le problème de quelqu’un : tant que vous n’aurez pas...

-

Le lean en logistique chez Thales LAS

Publié le 26/01/2021

J’ai récemment parcouru le contenu de mes Notes from the Gemba et j’ai...

-

Comment convaincre mon patron ???

Publié le 25/11/2016

Cher Gemba Coach, Le Lean nous a apporté des résultats spectaculaires avec notre...

-

Soutenir notre croissance en pensant Lean

Publié le 24/08/2021

Catherine Chabiron, membre de l’institut Lean France, visite les bureaux de Theodo...

-

Apprendre à gérer une courbe d’apprentissage

Publié le 03/01/2025

X – C’est bon j’ai fini ma tâche, est-ce qu’on peut la regarder...

-

Oui, il faut réduire les coûts… mais pas n’importe comment !

Publié le 03/07/2020

Avec la perte de PIB et de chiffre d’affaires que nous venons tous d’encaisser,...

-

Le management visuel chez Toyota

Publié le 21/09/2018

Cher Gemba Coach, Nous avons déployé le Lean Visual Management dans mon entreprise...

-

N’appelez pas vos chantiers du « Lean » !

Publié le 28/09/2017

Si vous envisagez de faire du Lean, commencez par questionner votre intention. Si...