Pour répondre au défi de la satisfaction client sur l’aspect délais et disponibilité produit, le Lean propose une autre approche : le Juste-à-Temps, permis par le kanban. Plutôt que de produire en avance ‘au cas où un client en aurait besoin’, il s’agit de s’efforcer de s’approcher de l’idéal où l’on sera capable à chaque instant de produire uniquement LE produit exact souhaité, au moment attendu, dans la quantité voulue, dans le délai le plus court possible et parfaitement maîtrisé.

Bien sûr, cela est exigeant. Quelques exemples :

- pour faire les bons choix de programmation, faire moins d’erreurs de prévisions, fabriquer le produit attendu, il faut mieux connaitre son client, ses besoins, ses modes d’utilisation et de consommation, les raisons de ses variabilités…. Bref, il faut lui parler et apprendre à coopérer avec lui.

- pour pouvoir produire juste la quantité demandée, il faut un processus de fabrication flexible permettant dans l’idéal de travailler de manière efficiente à l’unité. Il faut simplifier et rendre robustes les changements de séries, développer les opérateurs pour qu’ils soient autonomes sur le sujet.

- pour produire à l’heure, il faut maîtriser parfaitement le temps de fabrication, donc éliminer toutes les sources de variabilité : problèmes de disponibilité machine, qualité des composants, fiabilité de livraison des fournisseurs, formation des opérationnels, disponibilité immédiate des fonctions supports en cas d’obstacle…

C’est pourquoi le choix du Juste-à-Temps n’est pas seulement une décision opérationnelle : c’est un choix stratégique. Ce n’est pas le choix de ce qui marche, de ce qui est confortable. C’est le choix de ce qui oblige à réfléchir, de l’amélioration et du développement des collaborateurs. C’est le choix d’un système qui va mettre à nu toutes les difficultés de l’entreprise à maîtriser parfaitement son outil industriel, qui va exiger que les acteurs s’en saisissent, réfléchissent, et trouvent les moyens de les surmonter.

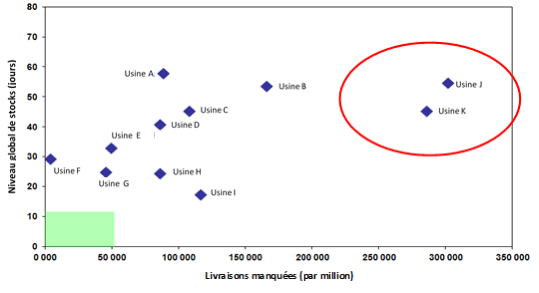

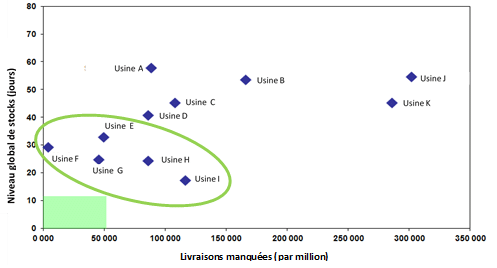

C’est ainsi, dans l’exemple cité plus haut, que les usines avec les stocks les plus faibles sont celles qui affichent la meilleure performance de livraison. Ne plus s’abriter derrière les stocks, traiter les problèmes, améliorer la performance, développer et engager les collaborateurs : voilà ce qui protège réellement le client.

Pour répondre au défi de la satisfaction client sur l’aspect délais et disponibilité produit, le Lean propose une autre approche : le Juste-à-Temps, permis par le kanban. Plutôt que de produire en avance ‘au cas où un client en aurait besoin’, il s’agit de s’efforcer de s’approcher de l’idéal où l’on sera capable à chaque instant de produire uniquement LE produit exact souhaité, au moment attendu, dans la quantité voulue, dans le délai le plus court possible et parfaitement maîtrisé.

Bien sûr, cela est exigeant. Quelques exemples :

- pour faire les bons choix de programmation, faire moins d’erreurs de prévisions, fabriquer le produit attendu, il faut mieux connaitre son client, ses besoins, ses modes d’utilisation et de consommation, les raisons de ses variabilités…. Bref, il faut lui parler et apprendre à coopérer avec lui.

- pour pouvoir produire juste la quantité demandée, il faut un processus de fabrication flexible permettant dans l’idéal de travailler de manière efficiente à l’unité. Il faut simplifier et rendre robustes les changements de séries, développer les opérateurs pour qu’ils soient autonomes sur le sujet.

- pour produire à l’heure, il faut maîtriser parfaitement le temps de fabrication, donc éliminer toutes les sources de variabilité : problèmes de disponibilité machine, qualité des composants, fiabilité de livraison des fournisseurs, formation des opérationnels, disponibilité immédiate des fonctions supports en cas d’obstacle…

C’est pourquoi le choix du Juste-à-Temps n’est pas seulement une décision opérationnelle : c’est un choix stratégique. Ce n’est pas le choix de ce qui marche, de ce qui est confortable. C’est le choix de ce qui oblige à réfléchir, de l’amélioration et du développement des collaborateurs. C’est le choix d’un système qui va mettre à nu toutes les difficultés de l’entreprise à maîtriser parfaitement son outil industriel, qui va exiger que les acteurs s’en saisissent, réfléchissent, et trouvent les moyens de les surmonter.

C’est ainsi, dans l’exemple cité plus haut, que les usines avec les stocks les plus faibles sont celles qui affichent la meilleure performance de livraison. Ne plus s’abriter derrière les stocks, traiter les problèmes, améliorer la performance, développer et engager les collaborateurs : voilà ce qui protège réellement le client.  La loi de l’économie circulaire est donc une belle opportunité. Espérons qu’elle provoquera une prise de conscience chez de nombreuses entreprises françaises, et les poussera à s’engager sur la voie de la vraie performance : la voie du Juste-à-Temps ! Christophe Richard Téléchargez cette newsletter en PDF.

La loi de l’économie circulaire est donc une belle opportunité. Espérons qu’elle provoquera une prise de conscience chez de nombreuses entreprises françaises, et les poussera à s’engager sur la voie de la vraie performance : la voie du Juste-à-Temps ! Christophe Richard Téléchargez cette newsletter en PDF.Cet article Recycler les invendus ? Mieux vaut le juste-à-temps ! est apparu en premier sur Institut Lean France.

A lire aussi

-

La stratégie de Toyota en matière environnementale – entretien avec Steve Hope

Publié le 22/09/2017

Traduction de l’entretien de Steve Hope, Directeur Général en charge des...

-

Je ne comprends toujours pas le kanban

Publié le 10/10/2019

Cher Gemba Coach, J’ai l’impression de ne toujours pas comprendre le Kanban. Je...

-

Quelle est l’utilité des audits de maturité Lean ?

Publié le 20/11/2018

Cher Gemba Coach, Devons-nous continuer à mener des audits de maturité Lean ? Si...

-

Des opérations Commando… pour surtout ne rien apprendre !

Publié le 04/02/2021

Il y a quelques semaines, j’ai eu un échange avec un directeur régional au sujet...

-

Réflexions au retour d’un road trip Lean en Norvège

Publié le 07/01/2022

Après avoir visité plusieurs gembas en Norvège, les auteurs partagent leurs...

-

Pourquoi est-il si difficile de faire du lean sans sensei ?

Publié le 23/09/2021

Pourquoi les transformations lean tirent-elles profit du soutien d’un sensei ?...

-

“Standard de travail” et “Procédure” ?

Publié le 25/01/2016

Cher Gemba Coach, quelle est la différence entre standard de travail et procédure?...

-

Publié le 12/07/2021

Le business model de nos dirigeants est simple : un, il faut trouver des...

-

Un sensei doit-il nécessairement être odieux ?

Publié le 11/05/2021

Cher Gemba Coach, Dans beaucoup d’histoires que j’ai entendues sur le...

-

Publié le 22/06/2016

N’y a-t-il pas un risque que tous ces outils Lean au poste de travail ne se...