Les vacances sont l’occasion de ressortir les ouvrages mis de côté pour les lire… quand on aura du temps. Et cette année, ce livre de 1992, Vaincre le temps, qui parle du temps, justement, s’est retrouvé en haut de la pile.[1]

Après bientôt 30 ans, est-il déjà dépassé ?

« La clé de la compétitivité est de pouvoir associer rapidité de réponse et variété accrue »

Voilà une idée qui ne semble pas démodée du tout !

Prenons la mode justement : il y a bien longtemps que les deux saisons été / hiver ont fait place à un renouvellement constant des modèles, et personne n’aime croiser dans la rue le même vêtement porté par un autre. Rapidité de réponse et variété accrue. Aujourd’hui, bien sûr, d’autres éléments deviennent critiques : réduire le gaspillage, économiser les ressources, recycler. Les sites de seconde main font florès, mais les fondamentaux n’ont pas changé : rapidité de réponse et variété accrue.

La rapidité de réponse est une nécessité absolue quel que soit le domaine. Les clients ne veulent pas attendre, et ils veulent que leur besoin spécifique soit compris - les réponses standard ne suffisent pas. Et cela concerne tous les domaines. Le marché des satellites est mis sous une pression terrible, les durées de développement ont été réduites de moitié en quelques années. Si vous perdez votre téléphone, combien de temps êtes-vous prêt à attendre le nouveau modèle ?

Schématiquement, pour répondre vite aux clients, il y a deux solutions : ou bien posséder un stock qui vous permette de livrer très vite (mais il est probable que vous n’aurez pas le bon modèle en stock… ou alors, à quel coût !), ou bien être capable de faire exactement ce que veut le client plus vite que les autres.

Les auteurs soulignent que le premier piège, c’est de tout miser sur l’amélioration des prévisions pour mieux gérer ses stocks. C’est une bonne idée sans doute, mais les boules de cristal n’étant toujours pas en vente libre, c’est aussi un pari risqué. La vie industrielle (comme la vie tout court, comme ces deux dernières années le prouvent) est faite d’inattendu, de surprises, et d’aléas. Qu’en est-il des prévisions optimistes de l’industrie aéronautique d’il y a 3 ans, avec 6 à 7 ans de carnet de commande pour les gros constructeurs ? D’ailleurs, qu’en sera-t-il des prévisions pessimistes d’aujourd’hui ? Et bien… on ne sait pas.

Le second piège, c’est de piloter par les coûts plutôt que par les délais. Cela génère immédiatement des effets pervers.

Paradoxalement, un pilotage par les coûts présente un très grand risque de… voir augmenter les coûts. Prenons quelques exemples.

- Serrer le cou (et les coûts) des fournisseurs amène à obérer le cout total de possession : on rogne sur la qualité, on s’encombre de lots importants, on néglige le maintien en condition opérationnelle. Sans compter que cette mise sous pression prive de la capacité d’innovation des petites entreprises que souvent, les grosses ont peine à maintenir.

- Lancer des actions de cost killing se fait souvent au détriment de la création de valeur, parce que l’on coupe sans le voir immédiatement des éléments qui étaient importants pour les clients. La bataille entre augmenter la valeur et réduire les coûts ne doit jamais être gagnée ! C’est une tension permanente qui permet à l’entreprise de toujours équilibrer son besoin de chiffre d’affaire ET de rentabilité.

- Et bien sûr, et ce n’est pas marginal, plus l’entreprise est importante et plus les actions de contrôle inhérentes à cette gestion par les coûts se font au détriment du travail sur le produit, rallongent les délais et mobilisent les équipes sur des sujets sans aucune création de valeur.

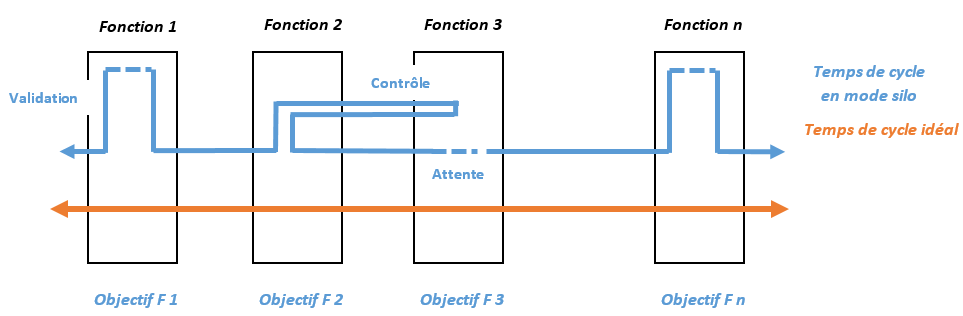

Ensuite lorsque l’on pilote par les coûts, avec des objectifs soigneusement calculés pour chaque fonction, on renforce inévitablement le fonctionnement en silos. Et le fonctionnement en silos est l’ennemi de la réduction des délais, car c’est souvent entre les silos que les demandes client attendent d’être traitées.

Pour finir, les objectifs de chaque silo sont SMAART : spécifiques, mesurables, ambitieux mais accessibles, raisonnables et… contradictoires ! Qui, faisant baisser les coûts matière, augmente les coûts de production ? Qui, pour réduire les coûts d’étude, repousse à plus tard les tests… et la découverte des défauts ? Qui, choisissant une architecture connue et maitrisée, passe à côté du nouveau besoin client ?

Travailler sur les temps de cycle est le seul moyen de réduire réellement les coûts. C’est un moyen unique d’apprendre toujours et de se mettre dans une dynamique de progrès. Pour réduire les délais, il faut SE PARLER entre silos. Il ne s’agit pas de mettre la pression sur les gens pour accélérer et saboter le travail, il s’agit de réfléchir ensemble à supprimer tout ce que nos idées fausses, nos habitudes, nos croyances nous coûtent. Il faut traiter vite les problèmes qui se présentent. Il faut penser à tout moment au client final, c’est-à-dire le client qui achète et celui qui utilise (quand mon premier client devient mon chef, il est probable que je suis en train d’oublier le vrai client). Il s’agit en somme de faire confiance aux gens et d’utiliser la réduction du temps de cycle comme un révélateur de tous les dysfonctionnements.

Pour résumer, afin de garantir la variété, il n’y a pas d’autre choix que de travailler résolument et sans relâche sur la réduction des temps de cycles. Sans relâche, car naturellement, il sera TOUJOURS possible de faire mieux… et il y aura TOUJOURS des obstacles pour vous entrainer à faire moins bien

Rappelons-nous le conseil d’un Sensei, quand nous sommes tentés de nous disperser, au gré des modes ou tendances business. En lean, on choisit de travailler toujours dans le même ordre :

1 – donner aux gens les moyens de travailler en sécurité

2 – protéger le client en garantissant la qualité

3 – maîtriser les délais (comprendre les causes de variations et les traiter)

4 – réduire les délais

5 – réduire les coûts.

Dès qu’on change cet ordre, on se prépare à de très mauvaises surprises…

Bonne rentrée, et prenez le temps d’aller vite !

Cécile Roche

Téléchargez cet édito en PDF.

[1] Vaincre le temps, George Stalk – Thomas Hout, Dunod 1992.

Cet article Changer le rapport au temps est apparu en premier sur Institut Lean France.

A lire aussi

-

Quelle est l’utilité des audits de maturité Lean ?

Publié le 20/11/2018

Cher Gemba Coach, Devons-nous continuer à mener des audits de maturité Lean ? Si...

-

A quoi faut-il prêter attention avant d’accepter un poste de directeur Lean ?

Publié le 17/06/2019

Cher Gemba Coach, On m’a proposé un poste de directeur Lean dans un groupe...

-

Des conseils pour appliquer le SMED dans un atelier d’emboutissage ?

Publié le 11/06/2019

Cher Gemba Coach, Nous avons appliqué le SMED pour accroître la flexibilité de...

-

Comment convaincre mon patron ???

Publié le 25/11/2016

Cher Gemba Coach, Le Lean nous a apporté des résultats spectaculaires avec notre...

-

Publié le 01/08/2016

Cher Gemba Coach, Nous sommes en train d’installer un système d’Andon – à...

-

Fureter à la recherche d’amélioration…

Publié le 13/12/2018

NOTES DE GEMBA – L’auteur visite un site Web comparatif qui intègre...

-

Comment mesurer l’efficacité du kaizen ?

Publié le 11/02/2016

En dépit de la popularité du Kaizen, et de manière similaire à sa définition,...

-

Ai-je la bonne attitude sur le gemba ?

Publié le 13/08/2018

Cher Gemba Coach, Comment puis-je savoir si j’ai la bonne attitude pendant les...

-

Le Hoshin Kanri est-il trop bureaucratique dans une petite structure?

Publié le 29/06/2015

Cher Gemba coach, J’ai démarré une entreprise de services informatiques il y a...

-

Pas de soutien du Management !

Publié le 12/01/2016

Cher Gemba Coach, Je travaille en tant que responsable du déploiement dans une...